PP Kolektor jest aplikacją wspomagającą proces obsługi zamówienia klienta od chwili jego złożenia, aż po dostawę pod drzwi, a także wspierającą pracę magazynu. W niniejszym artykule opisaliśmy dostępne funkcjonalności i wskazaliśmy na elementy, które planujemy uzupełnić w przyszłości.

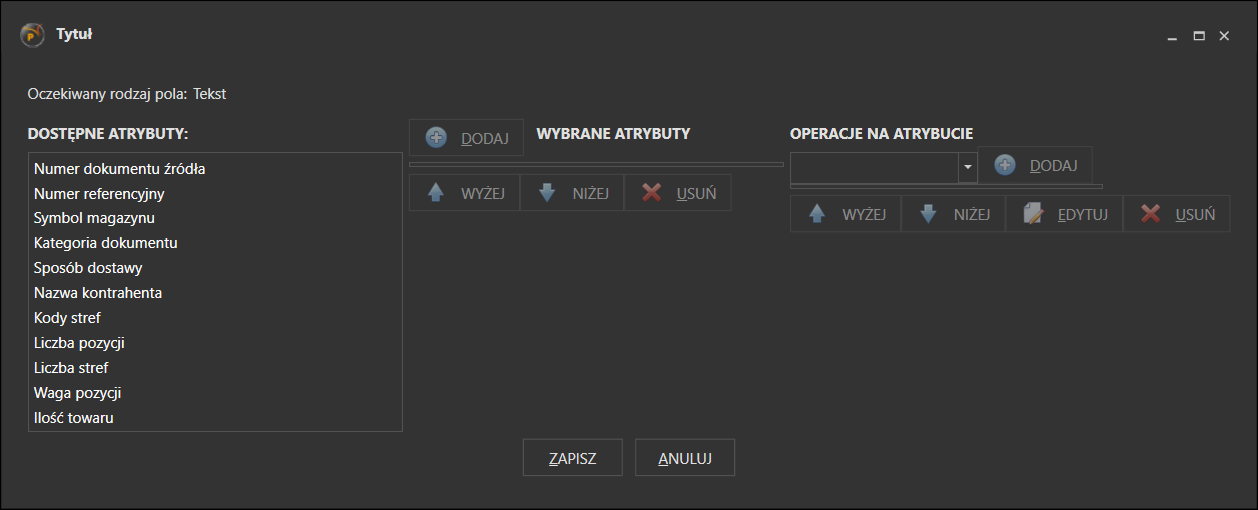

Określenie warunków przypisania dokumentów do grup.

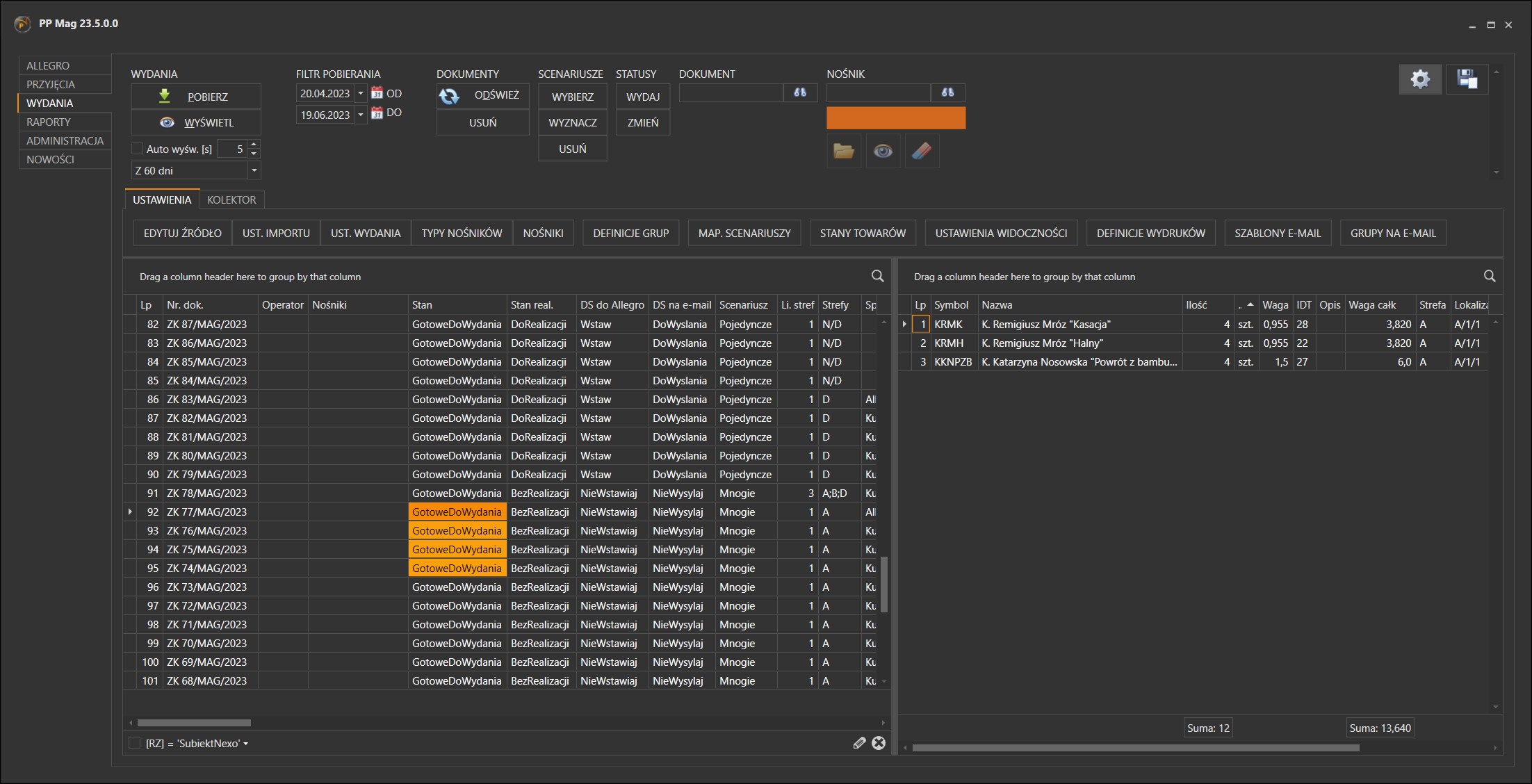

Pierwszą częścią aplikacji do obsługi zamówień w magazynie, jest panel zarządzania, dedykowany kierownikowi magazynu. Z poziomu panelu kierownik wydaje dokumenty, kontroluje pracę magazynierów, podgląda aktualne stany procesów itd.

Dokumenty pobierane z Subiekta do PP Mag, przypisywane są automatycznie do wcześniej zdefiniowanych grup, a ilość pobranych dokumentów może być dodatkowo ograniczona np. do określonej flagi, kategorii itd.

Dokumenty pobierane z Subiekta do PP Mag, przypisywane są automatycznie do wcześniej zdefiniowanych grup, a ilość pobranych dokumentów może być dodatkowo ograniczona np. do określonej flagi, kategorii itd.

Przypisanie do grup może następować na podstawie wielu parametrów, np.: liczby pozycji czy stref na dokumencie, ilości czy wagi towaru, sposobu dostawy itd. Najczęściej stosuje się podział na hurt / detal, lekkie / ciężkie, jednostrefowe / wielostrefowe itd.

Każda grupa może otrzymać swoje właściwości.

Grupę można przypisać do użytkownika, a zatem część magazynierów będzie kompletować dokumenty z grupy „Hurt”, a część z grupy „Detal”, jeden magazynier będzie kompletował dokumenty do 100 kg, a większe trafią automatycznie do innych pracowników.

Kolejnym zastosowaniem grup może być spięcie ich z określoną akcją. Dla określonej grupy możemy przypisać akcję „zrealizuj ZK na dokument końcowy”, „wyślij dokument końcowy mailem do klienta” oraz „zapisz dokument końcowy przy transakcji Allegro”.

Powyższe podziały na grupy odbywają się automatycznie podczas importu dokumentów do PP Mag.

Wydanie dokumentu na kolektor

Dokumenty mogą być wydawane do obsługi na dwa sposoby. Operator kolektora może zarządzać dla siebie nowych dokumentów lub kierownik magazynu może zaordynować określone dokumenty wybranemu z listy pracownikowi.

Gdy operator żąda dokumentów z poziomu kolektora, system automatycznie przypisuje do niego dokumenty z określonej grupy, w ilości określonej w ustawieniach importu.

Dokumenty ordynowane przez kierownika magazynu ignorują ustawienia automatyczne – w tym scenariuszu decyzja człowieka jest zawsze nadrzędna.

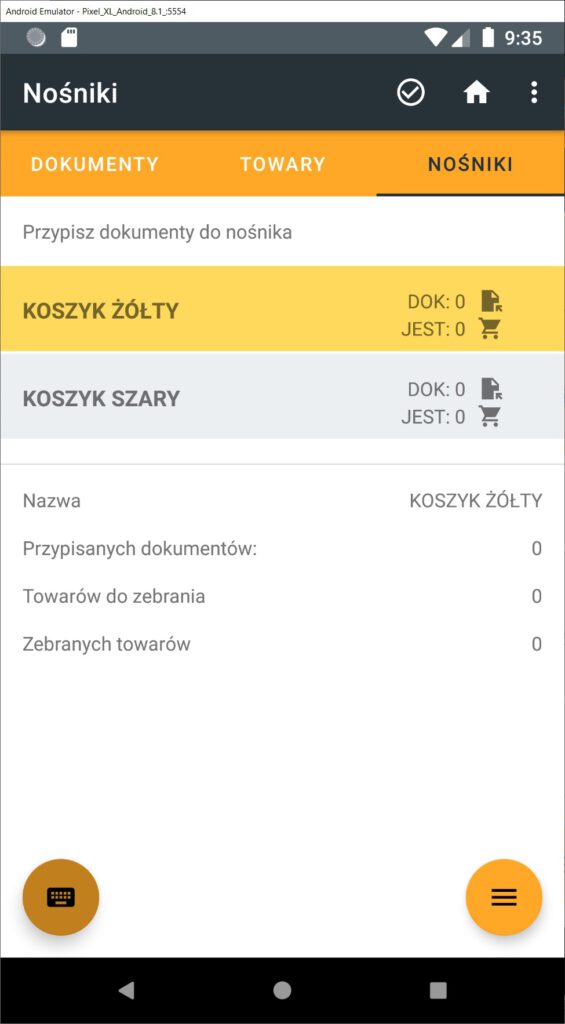

Podejmowanie nośnika i przypisywanie dokumentów

Praca z dokumentem odbywa się na nośnikach. Nośniki, to ruchome elementy magazynu (np. paleta, koszyk, mobilny „paczkomat”, wózek itd.), na których układane są towary podczas kompletacji i dostarczania do stołu pakowego.

Nasza aplikacja PP Kolektor wspiera kilka scenariuszy kompletacji:

- Kompletacja jednostopniowa – kompletacja pojedynczego zamówienia bez nośnika

- Kompletacja jednostopniowa z nośnikiem – kompletacja pojedynczego zamówienia z nośnikiem

- Kompletacja dwustopniowa – kompletacja wielu zamówień do jednego kontenera

- Multipicking – kompletacja wielu zamówień do osobnych nośników

Powyższe rodzaje kompletacji omówiliśmy bardziej szczegółowo na stronach:

- Jak kompletować towar z magazynu

- Co to jest kompletacja jednostopniowa pick by order

- Co to jest kompletacja dwuetapowa

- Co to jest kompletacja multipicking

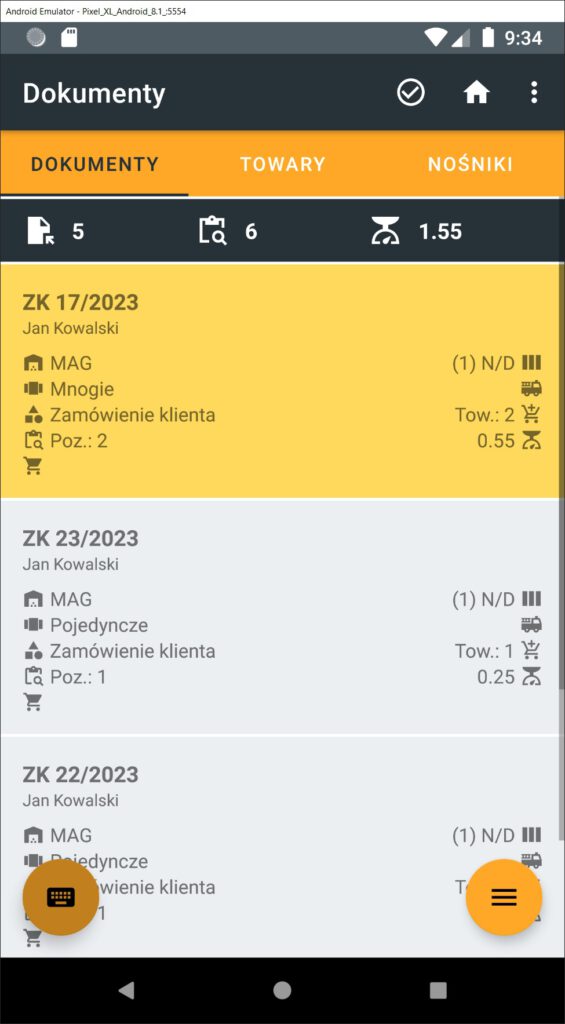

Proces kompletacji dokumentu

Dokument wydany na kolektor powinien zostać przypisany do nośnika. Jeśli realizujemy kompletację „jeden dokument naraz”, możemy skorzystać z funkcjonalności nośnika wirtualnego, która znacznie przyspiesza pracę. Po skompletowaniu dokumentu na nośniku wirtualnym możemy go po prostu zamknąć lub odłożyć na token, aby umożliwić późniejsze pakowanie.

Samo przypisywanie dokumentów do nośników rzeczywistych, również może odbywać się w sposób automatyczny lub pod kontrolą użytkownika. Przypisanie automatyczne polega na wywołaniu odpowiedniej funkcji z menu, która na podstawie zdefiniowanych wcześniej parametrów przypisze odpowiednią liczbę dokumentów do każdego przypisanego do operatora nośnika. Przypisanie ręczne polega na wskazaniu jakiego dokumenty zostaną przypisane do poszczególnych nośników.

Przypisanie dokumentów do nośników zostaje automatycznie odnotowane w aplikacji kierownika magazynu, dzięki czemu ma on podgląd na stan poszczególnych nośników niemalże w czasie rzeczywistym.

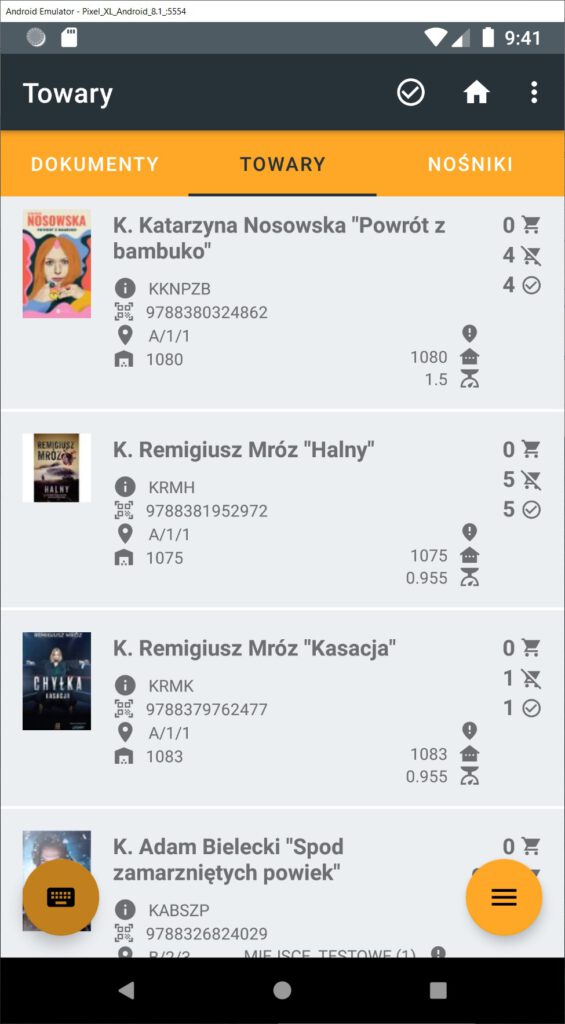

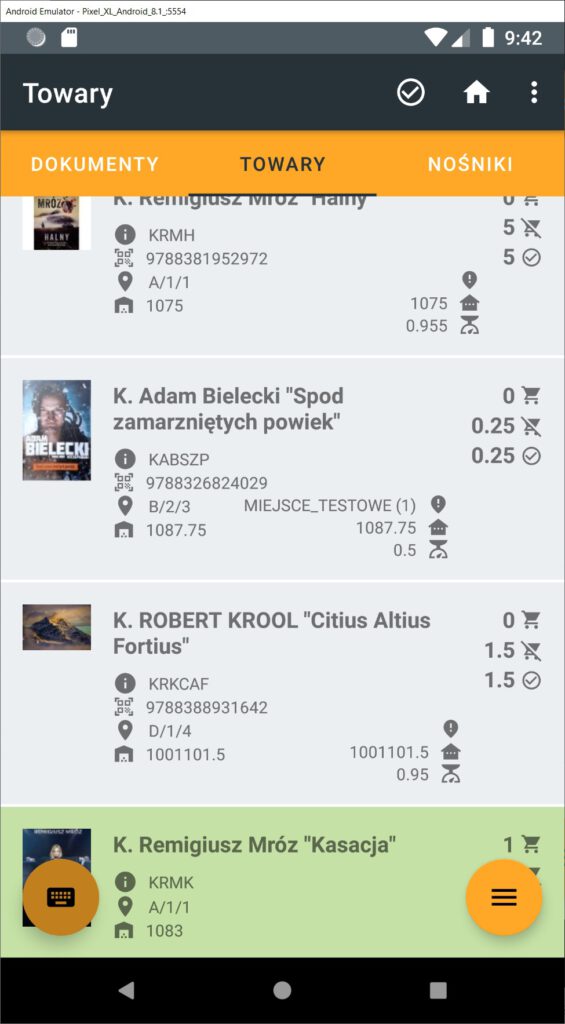

Operator kolektora otrzymuje listę wszystkich towarów, które powinien zebrać z magazynu. Każdy towar zawiera podstawowe informacje o sobie, jak nazwa, symbol, kod kreskowy, zdjęcie, stan magazynu itd. O tym czy dane parametry towaru będą prezentowane na kolektorze możemy decydować z poziomu ustawień aplikacji.

Kompletowane towary posortowane są w taki sposób, aby ułatwić pracę magazynierowi, który nie musi szukać towarów w magazynie, a jest prowadzony najkrótszą drogą od lokalizacji do lokalizacji. Towary poprawnie skompletowane mogą trafiać na koniec listy oznaczone na zielono lub znikać z zestawienia. Można o tym zadecydować w ustawieniach aplikacji.

Aplikacja PP Kolektor umożliwia sortowanie pozycji po lokalizacji alfabetycznie lub po strefie, w kolejności określonej w ustawieniach. Towary wewnątrz jednej lokalizacji sortowane są po wadze malejąco, aby najcięższe towary trafiały na dno nośnika.

Na tą chwilę (20.06.2023r.) aplikacja nie obsługuje przesunięć międzymagazynowych. Jeśli są Państwo zainteresowani taką funkcjonalnością, zapraszamy do kontaktu mailowego na adres office@lcsoft.pl.

Oznaczenie lokalizacji jako pusta

Jeśli podczas kompletacji magazynier pobierze całą zawartość lokalizacji, może oznaczyć ją jako pustą. Pozostali operatorzy kolektorów zostaną poinformowani o opróżnieniu półki, a ich listy kompletacyjne zostaną automatycznie przebudowanie w taki sposób, aby nie byli prowadzeni do pustych adresów.

Przekazanie nośnika do spakowania

Po zakończeniu kompletacji, operator może odstawić nośnik oznaczając wszystkie dokumenty jako skompletowane lub przekazać nośnik do pakowania. Operacja przekazania nośnika do pakowania jest bardzo prosta i polega na odłożeniu nośnika przez magazyniera i podjęciu nośnika przez pakowacza (poprzez zeskanowanie kodu kreskowego nośnika). Wraz z podjęciem nośnika, pakowacz podejmuje wszystkie dokumenty i towary, a cała operacja zostanie oznaczona w panelu zarządzania.

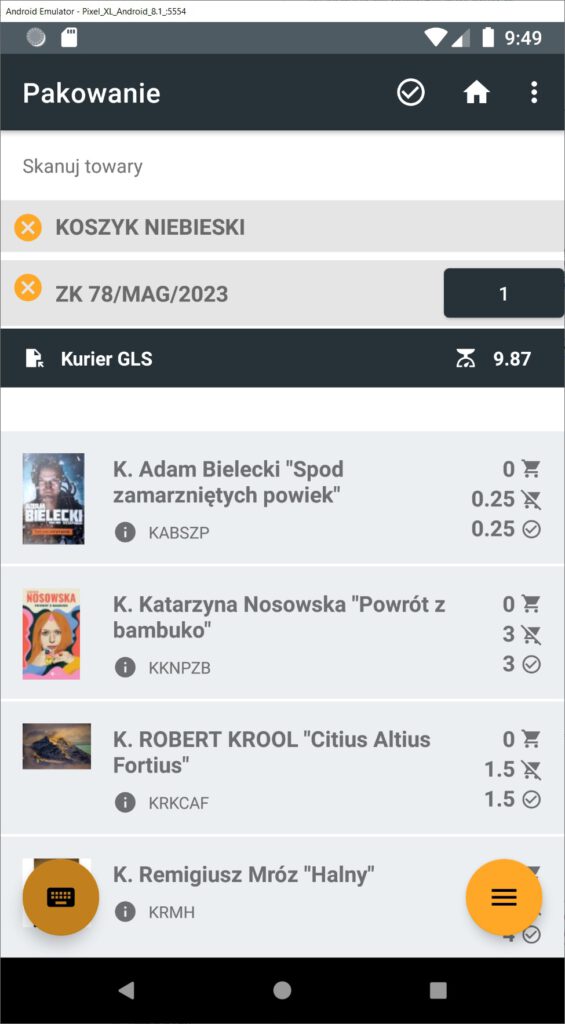

Skanowanie towarów i opakowań

Pakowacz po podjęciu nośnika dostaje dostęp do wszystkich znajdujących się w nim dokumentów oraz towarów. Z tego miejsca ma do wyboru dwie drogi. Może wskazać dokument, który będzie pakował – wówczas otrzyma na ekranie listę produktów, które powinien umieścić w paczce – lub zeskanować kod kreskowy pierwszego towaru z nośnika – wówczas system wytypuje dokumenty, na których znajduje się dany towar i jeśli znajdzie dokumenty zawierające tylko ten towar, przełączy się w tryb pakowania wytypowanego dokumentu.

Podczas pakowania operator może w dowolnym momencie zeskanować kod kreskowy opakowania, do którego pakuje towary. Dzięki temu system odnotuje sobie parametry, które musi przekazać przewoźnikowi podczas generowania etykiety kurierskiej (np. długość, szerokość, wysokość przesyłki czy gabaryt paczkomatu).

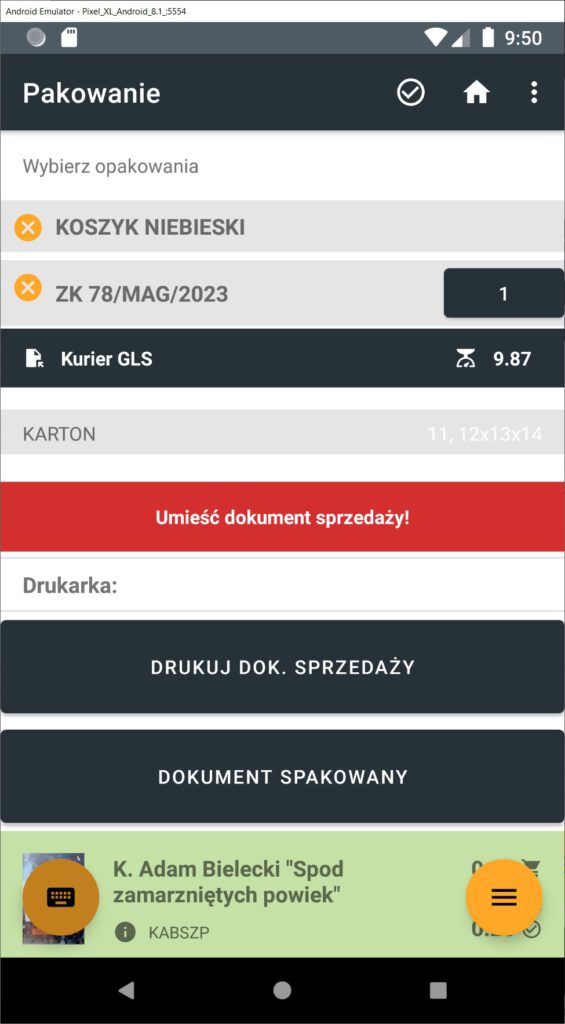

Opcjonalny wydruk dokumentu końcowego

Na etapie pakowania mamy możliwość zrealizowania ZK na dokument końcowy i wydrukowania np. faktury celem umieszczenia jej w przesyłce. Tą czynność realizujemy poprzez kliknięcie przycisku na ekranie kolektora i zeskanowaniu kodu kreskowego drukarki, na której dokument ma zostać wydrukowany. O widoczności przycisku wydruku ZK decydujemy w ustawieniach – dla dokumentów z grupy X pokazujemy przycisk i wysyłamy fakturę w paczce, a dla dokumentów z grupy Y wysyłamy fakturę automatycznie mailem (poza wiedzą i jakimkolwiek udziałem człowieka).

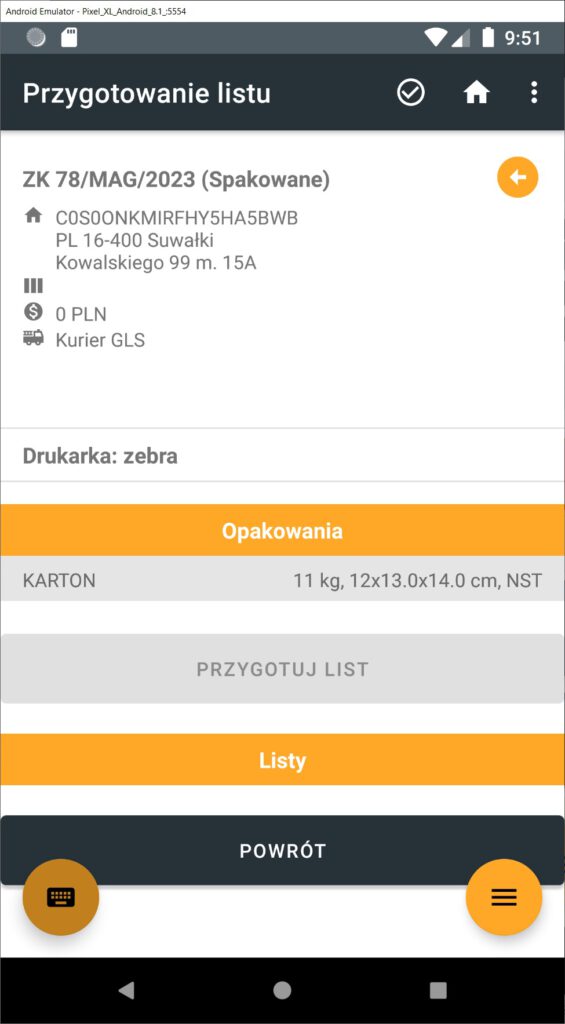

Przygotowanie listu przewozowego i wydruk na drukarce

Po spakowaniu dokumentu następuje generowanie i wydruk etykiety kurierskiej. System, na podstawie danych zawartych w dokumencie Subiekta, rozpoznaje podstawowe parametry przesyłki (dane odbiorcy, czy przesyłka jest za pobraniem, jakim przewoźnikiem nadać przesyłkę, czy i jak wysoko ją ubezpieczyć, jakie dane przekazać w poszczególnych polach etykiety itd.), a na podstawie zeskanowanych opakowań generuje wszystkie informacje związane z ilością i rozmiarami podpaczek.

Cały proces generowania etykiety kurierskiej polega na kliknięciu przycisku „generuj list przewozowy” oraz na zeskanowaniu kodu kreskowego drukarki, na której zostanie wydrukowana etykieta. Raz zeskanowany kod drukarki zostaje zapamiętany, aby ułatwić pracę operatora. Na tym etapie (przed przygotowaniem etykiety) możliwa jest jeszcze edycja wymiarów, wag i ilości podpaczek.

Wykonanie akcji automatycznych

Niezależnie od procesów realizowanych na kolektorze oraz w panelu zarządzania, na serwerze mogą pracować automatyczne zadania realizujące określone czynności. Najczęściej używane akcje, to realizacja ZK na dokument końcowy, wysłanie dokumentu końcowego mailem do odbiorcy oraz wstawienie dokumentu końcowego do Allegro.

Konfigurując taką automatyczną akcję ustalamy warunki początkowe oraz częstotliwość poszukiwania dokumentów spełniających zadane kryteria. Warunki początkowe mogą dotyczyć statusu magazynowego dokumentu, a czas poszukiwania określamy w sekundach. Na przykład: co 10 sekund poszukaj dokumentów w statusie „Spakowany”, w grupie „XYZ”, dla których nie została jeszcze zrealizowana akcja automatyczna i wykonaj na nich akcję „wystaw FS i wstaw do Allegro”.

Poza akcjami automatycznymi realizowane mogą być akcje Synchroniczne, uruchamiane bezpośrednio po wystąpieniu zdarzenia, a zatem wstawienie aktualnego statusu magazynowego dokumentu do Subiekta, zmiana flagi, zaraportowanie o numerze listu do Subiekta itd.

Kartoteka towarów i adresowanie magazynu

Z poziomu kolektora mamy dostęp do kompletnej kartoteki towarowej Subiekta. Po zeskanowaniu kodu kreskowego towaru stojącego na magazynie, możemy podejrzeć jego właściwości (zdjęcie, symbol, kody kreskowe, lokalizacje, stany poszczególnych magazynów itd.), ale też dodać i usunąć przypisany do towaru adres (lokalizacje magazynową).

Możemy zatem pobrać towar z półki, usunąć mu lokalizację, a następnie odłożyć go do innej lokalizacji rejestrując ją w systemie.

Weryfikacja dokumentu przyjęcia z systemu źródłowego

W momencie, gdy dostawca przywiózł nam zamówiony towar, powinniśmy sprawdzić czy dostawa została poprawnie spakowana. Jeśli dostawca dostarczył nam dokument zakupu w formie elektronicznej, którą mogliśmy zaciągnąć sobie do Subiekta i na jej podstawie wygenerować np. dokument PZ, sytuacja jest relatywnie prosta. Magazynier pobiera PZ na kolektor, a następnie skanuje kody kreskowe produktów znajdujących się w dostawie. Po zeskanowaniu wszystkich produktów, magazynier przełącza kolektor w tryb podsumowania, w którym poprawne pozycje oznaczane są na zielono, a nadmiary i braki na czerwono. Z poziomu kolektora możemy wygenerować prosty raport i wysłać go mailem do biura , ale zdecydowanie lepszym pomysłem jest podejrzenie weryfikacji z poziomu panelu zarządzania, gdzie w przejrzysty sposób opisane są wszystkie pozycje dokumentu kontra wszystkie skany zrealizowane przez operatora.

Wystawienie dokumentu PZ na podstawie zeskanowanego towaru

Jeśli dostawca nie zapewnia nam dokumentu w formie elektronicznej, możemy ułatwić sobie pracę korzystając z weryfikacji obiektu obcego. Operator kolektora dodaje nową weryfikację, nadaje jej nazwę i zaczyna skanować kody kreskowe produktów znajdujących się w dostawie. Po zeskanowaniu wszystkich kodów wskazuje dostawcę (z kartoteki Subiekta) i generuje dokument PZ w Subiekcie. Cały proces jest niezwykle prosty i pozwala uniknąć błędów powstających podczas przepisywania dokumentu do komputera.

Rozkładanie zweryfikowanego towaru na magazynie

Aplikacja PP Kolektor umożliwia również rozłożenie dostawy na zaadresowanym magazynie. Operator kolektora podejmuje dokument przychodowy na urządzenie i rozpoczyna rozkładanie towaru. Kolektor wyświetla listę towarów do rozłożenia i podpowiada, gdzie go położyć, a operator potwierdza skanem kodu kreskowego w jakiej lokalizacji odłożył dany towar. Oczywiście magazynier ma możliwość odłożenia towaru do lokalizacji sugerowanej przez kolektor lub do nowej lokalizacji. Po odłożeniu towaru do nowej lokalizacji, jej adres zostanie automatycznie przypisany do towaru w Subiekcie.

Inwentaryzacja

Na tą chwilę (20.06.2023r.) aplikacja nie posiada funkcjonalności inwentaryzacja. Jeśli są Państwo zainteresowani taką funkcjonalnością, zapraszamy do kontaktu mailowego na adres office@lcsoft.pl.